Haloo semua, nama saya Elicohen Dima Sagala NIM 15515012. Sekarang saya sedang kuliah di prodi S1 Teknik Kelautan Institut Teknologi Bandung. Postingan ini merupakan laporan praktikum kuliah KL 2105 "Bahan Bangunan Laut" dengan dosen Alamsyah Kurniawan, Ph.d

Praktikum No.11 : Pengujian Kekuatan Hancur Beton

Praktikum kali ini adalah uji tekan beton pada usia 14 hari. Beton yang diuji adalah K-250 yang artinya memiliki kuat tekan 25 MPa atau 250 kg/cm2. Prosedur kerja serta alat dan bahan dalam praktikum ini sama dengan uji tekan beton pada umur 7 hari

Tujuan

Menentukan kekuatan tekan beton yang telah mengalami curring dan capping terlebih dahulu.

Alat dan Bahan

Alat :

1. Universal Testing Machine (UTM) dengan kapasitas 100 ton

Bahan :

1. Dua buah Beton silider

Prosedur Penelitian

1. Ambil beton silinder dari tempat perawatan

2. Letakkan benda uji pada mesin tekan secara sentris

3. Jalankan mesin uji tekan. Tekanan harus dinaikkan berangsur-angsur dengan kecepatan berkisar antara 4 kg/cm2 sampai 6 kg/cm2

4. Lakukan pembebanan sampai benda uji hancur dan catatlah beban maksimum yang didapat benda uji selama test,

5. Lakukan langkah 1-4 sebanyak 2 kali (pada 2 beton silinder)

Analisis dan Hasil

Kuat tekan beton (N/mm2) = P/A

P = Gaya maksimum (N)

A = Luas permukaan beton (mm2)

Dalam perhitungan kali ini ditambahkan nilai koefisien. Penambahan ini disebabkan karena kuat tekan beton maksimal berada pada umur 28 hari. Maka pada uji tekan pada umur selain 28 hari diberikan faktor koefisien, sehingga

Keterangan :

umur 3 hari , koefisiennya 0.4

umur 7 hari , koefisiennya 0.65

umur 14 hari , koefisiennya 0.88

umur 28 hari , koefisiennya 1

Dilihat dari perhitungan diatas, nilai rata-rata kekuatan beton yang diuji adalah 15,5 MPa. Terdapat perbedaan hasil uji dengan hasil yang diharapkan (teoritis) yakni 25 MPa. Beberapa faktor yang bisa mempengaruinya adalah :

1. Kurang teliti dalam perhitungan awal.

2. Kesalahan/ error dalam menyampurkan mix design (adukan bahan kurang padat) atau komposisinya yang kurang tepat

3. Nilai koefiesien yang tidak mungkin sama bagi semua beton

4. Kurang ketelitian dalam melihat nilai uji tekan pada UTM.

Construction Materials for Marine Environment

Sunday, 20 November 2016

Monday, 14 November 2016

Baja Karbon dan Baja Paduan

Haloo semua, nama saya Elicohen Dima Sagala NIM 15515012. Sekarang saya sedang kuliah di prodi S1 Teknik Kelautan Institut Teknologi Bandung. Postingan ini merupakan bagian dari mata kuliah KL 2105 "Bahan Bangunan Laut" dengan dosen Alamsyah Kurniawan, Ph.d

Dislokasi

BAJA KARBON

Definisi metalurgis:

1. baja (steel) : besi dengan

kadar karbon < 2,1%

2. besi cor (cast iron) : besi dengan kadar karbon >

2,1%

dalam praktek pengelompokan baja karbon adalah sbb:

1. low carbon steel : c

< 0,25%

2. medium carbon steel : c = 0,25 - 0,5%

3. high carbon steel : c >

0,5%

Dislokasi

Dislokasi adalah cacat satu dimensi sekitar yang beberapa atom

tidak sejajar. Merupakan cacat kristalografi atau ketidakteraturan dalam

struktur kristal Kehadiran dislokasi sangat mempengaruhi banyak sifat material. Dislokasi dibagi 2 :

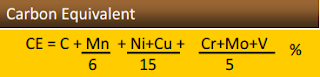

Equivalent Carbon Content

Adalah ukuran yang digunakan untuk membandingkan mampu las (weldability) relatif paduan yang berbeda dengan membandingkan sifat mereka dengan baja karbon biasa. Nilai CE ( Carbon equivalent ) dapat dihitung dengan persentase tiap komponen logam penyusunnya.

Semakin tinggi nilai CE, kemampuan las paduannya menurun. Efek pada mampu las dari unsur-unsur seperti Chromium (Cr) dan Vanadium (V), tidak sebesar Carbon (C), tapi lebih signifikan daripada tembaga (Cu) dan Nikel (Ni)

IRON Allotropy

Properti beberapa unsur kimia untuk dapat berupa dua atau lebih yang bentuk yang berbeda, di mana atom-atom disusun secara berbeda oleh ikatan kimia (dalam fase yang sama). Allotropy berasal dari bahasa Yunani ALLOS: bermakna "other“ dan TROPOS: bermakna "manner”

α-Fe alpha iron,

forms < 770oC (Tc), magnetic, BCC crystal structure, Ferrite

β-Fe beta iron, forms < 912oC, BCC

γ-Fe gamma iron, forms < 1394oC, FCC, Austenite

δ-Fe delta iron, forms from cooling down molten iron <

1538oC, BCC

Penjelasan mengenai struktur kristalnya dapat dilihat melalui gambar dibawah

Fasa pada baja karbon :

1. Ferit = fasa α (bcc) dengan atom c yang larut padat; sifat

lunak & ulet

2. Austenit = fasa y (fcc) dengan atom c yang larut padat; fasa

pada suhu tinggi; lunak & ulet

3. Sementit = senyawa fe3c = besi karbida; sangat keras sekali

& getas

4. Perlit = fasa eutektoid terdiri dari ferit + sementit yang

berlapis-lapis; kuat & cukup ulet

Fasa yang diperoleh

dari pendinginan yang cepat dari fasa austenit :

1. Martensit = fasa metastabil (btc), atom c larut padat lewat

jenuh; sangat keras dan getas

2. Bainit = struktur

antara cukup kuat & cukup ulet

Perlakuan Panas (Heat Treatment)

• Sifat mekanik baja dipengaruhi oleh komposisi kimia dan

struktur mikro.

• Struktur mikro dipengaruhi oleh proses pengerjaan,

termasuk proses perlakuan panas (heat treatment)

• Proses heat treatment dipakai untuk mengubah sifat dalam

batas-batas tertentu.

Tempering

Tempering adalah teknik pemanasan ulang untuk "menguatkan (toughing)" baja dengan mengubah martensit yang brittle / getas menjadi bainit atau kombinasi dari ferit dan sementit. Biasanya baja diberikan perlakuan panas dalam beberapa proses.

Pertama dipanaskan untuk membuat larutan padat dari besi dan karbon dalam proses yang disebut austenizing. Austenisasi ini diikuti dengan quenching (pendinginan) untuk menghasilkan mikrostruktur martensit.

Baja tersebut kemudian dilakukan tempering dengan pemanasan antara rentang 150 ° C- 260 ° C (300 ° F-500 ° F) dan 370 ° C-650 ° C (700 ° F-1200 ° F). Tempering di kisaran 260 °C-370 ° C (500 ° F 700 ° F) seringkali dihindari untuk mengurangi getas temperring. Baja ini dijaga pada suhu tersebut sampai karbon yang terperangkap dalam martensit berdifusi untuk menghasilkan komposisi kimia dengan potensi untuk menghasilkan baik bainit atau perlit (struktur kristal yang terbentuk dari campuran ferit dan sementit).

Annealing

Annealing adalah memanaskan ulang baja diikuti dengan pendinginan yang lambat, menghasilkan logam yang lunak dan ulet. Tujuannya adalah :

a) Untuk menghilangkan stres internal maupun untuk melunakkan atau

b) Untuk memperbaiki struktur kristal

Hal ini melibatkan pemanasan di atas suhu kritis atas (sekitar 760oC)

Full anneal: Bila bagian yang di-annealing dibiarkan dingin dalam furnace.

Normalizing: Bila bagian yang di-annealing dikeluarkan dari furnace dan dibiarkan dingin di udara

Quenching

Proses pengerasan logam (biasanya baja atau besi cor) dipanaskan ke fase kristal austenitic dan kemudian dengan cepat didinginkan menggunakan suatu media. Setelah didinginkan dengan cepat, sebagian dari austenit akan berubah menjadi martensit, suatu struktur kristal yang keras tapi brittle.

Bergantung juga pada paduan (alloy) dan pertimbangan lainnya (seperti pertimbangan terhadap kekerasan maksimum vs crack dan distorsi), pendinginan dapat dilakukan dengan udara atau nitrogen, minyak, polimer dilarutkan dalam air, atau air garam (brine) yang dipaksakan.

Cairan yang digunakan untuk pendinginan baja tercantum di bawah ini dalam urutan tingkatan pendinginan

• Brine (air garam)

• Air

• Minyak

• Cairan khusus

• Udara

Note: Pengadukan media meningkatkan keparahan pendinginan nya

• Air suling biasa (soft distilled water) adalah media yang lebih disukai bila menggunakan air untuk

pendinginan baja karbon.

• Air seharusnya tidak memiliki kotoran seperti minyak, lemak atau asam karena bisa mengakibatkan

pengerasan yang tidak merata jika menempel pada permukaan baja yang keras yang memberikan isolasi termal lokal.

• Air keras tidak memuaskan karena dapat menghasilkan kerak saat suhu dinaikkan. Sabun kadang kadang ditambahkan untuk mengatur tingkat pendinginan. Air garam dingin atau air digunakan untuk

menyediakan pendinginan (quenching) yang paling ekstrim dengan hasil kekerasan maksimum.

Perawatan yang hati-hati dibutuhkan dalam pemilihan penampang yang dikeraskan sebagai hasil proses “thermal shock” dengan konsekuensi crack dan distorsi.

• Quenching dengan minyak digunakan di mana kekerasan yang ekstrim tidak diperlukan dan di perlukan fleksibilitas “quenching shock”. Minyak yang digunakan adalah terutama minyak mineral dengan viskositas dipilih sesuai dengan jenis baja yang akan di-quenching. Sistem pendingin minyak diperlukan saat kapasitas pendinginan yang signifikan diperlukan untuk mencegah minyak dari tidak berfungsi dan untuk menjaga kondisi quenching. Pendingin udara digunakan untuk proses pengerasan ringan bila struktur perlitik yang keras dan tangguh diperlukan.

Crystal Structure

Pengerasan melibatkan pemanasan baja sampai suhu normalisasi

dan pendinginan (Quenching) dengan cepat dalam cairan yang sesuai. misalnya

minyak, air atau udara.

Proses nya dapat disimpulkan sebagai berikut :

Sifat Baja

Dapat dikelompokkan menjadi

1. Ultimate Tensile Strength

2. Yield Strength

3. Pemanjangan

4. Modulus Elastisitas (E)

5. Kuat Tekan

6. Kekuatan Geser

7. Shear Modulus (G) G = E / 2 (1 + μ)

8. Kelelahan Kekuatan

9. Modulus Ketahanan (U)

Suhu pemanasan awal terbentuk ketika elekstroda hidrogen rendah digunakan.

Mempertimbangkan semua TIG dan gas terlindung buang biji fluks elektroda hidrogen rendah habis.

Panas setelahnya meningkatkan kekuatan dan mengurangi tegangan sisa.

1000 psi = ksi x 6,894 = MPa.

µ = Poisson’s ratio: Ratio of Transverse to Axial strain

= 0.3 in elastic range, 0.5 in plastic range

Ketika bahan telah mencapai batas kekuatannya, biasanya akan mengalami 2 pilihan yakni deformasi atau fraktur.Sebuah logam secara alami lunak dapat dibuat lebih kuat dengan menghambat mekanisme

deformasi plastik (mengurangi ukuran butir, pengerasan kerja, dll), tetapi jika dilakukan secara ekstrem, kemungkinan fraktur menjadi semakin besar dan materi bisa menjadi rapuh.

Meningkatkan kekuatan bahan adalah tindakan balancing.

Ductility adalah sifat mekanik yang digunakan untuk menggambarkan sejauh mana bahan dapat berubah bentuk plastis tanpa fraktur. Ductility adalah parameter yang paling penting untuk dipertimbangkan dalam pembentukan logam seperti rolling, extrution dan drawing. Contoh logam yang sangat ulet (Ductility tinggi) adalah perak, emas, tembaga, dan aluminium. Keuletan baja tergantung pada konstituen paduan. Meningkatkan tingkat karbon menurun daktilitas, yaitu, baja menjadi lebih rapuh.

Bahan dikatakan brittle jika cenderung patah ketika dikenakan tekanan. Memiliki sedikit atau tidak ada deformasi plastis sebelum patah. Dalam ilmu material, umumnya diaplikasikan pada material yang patah karena tegangan bukan dari geser. Ketika logam semakin keras maka semakin brittle. Artinya, ia memiliki sedikit kecenderungan untuk merusak (atau strain) sebelum fraktur. Fraktur ini menyerap relatif sedikit energi, bahkan dalam bahan kekuatan tinggi dan biasanya membuat suara derik

Pre-heat, inter-pass temp kontrol dan post-heat dirancang untuk mengurangi potensi brittle.

Ikatan ionik adalah ketika terjadi transfer elektron bebas di antara iom logam bermuatan positif

Dalam pandangan mekanik kuantum elektron konduksi membagi kepadatan mereka sama-sama

atas semua atom yang berfungsi sebagai netral (non-dibebankan). Karena delokalisasi atau pergerakan elektron bebas, terbentuklah sifat logam seperti kekuatan, kelenturan, daktilitas, konduktivitas panas dan listrik, daktilitas dan kekerasan.

Ikatan Kimia

a. Kuat: Covalent bonds, metallic bond, ionic bond

b. Lemah: hydrogen Bond, non covalent Bonds, van der Waals

Toughness

Adalah resistensi terhadap fraktur material saat mengalami tekanan atau kemampuan untuk menyerap energi mekanik (atau kinetik) hingga fraktur. Hal ini didefinisikan sebagai jumlah energi per volume yang material dapat menyerap sebelum pecah

Toughness tests:

• Charpy Impact Test

• Izod Impact Test

Unit of Toughness:

Toughness is measured in units of Joules per cubic meter (J/m3) or (in·lbf/in3)

Logam : Weldability

Kemampu las baja berbanding terbalik dengan sifat yang dikenal sebagai hardenability baja, yang mengukur kemudahan membentuk martensit selama perawatan panas.

Hardenability baja tergantung pada komposisi kimianya (lebih tinggi jumlah karbon dan elemen paduan lainnya menghasilkan hardenability tinggi dan kemampuan las baja menurun )

Untuk mengukur weldability baja paduan yang terdiri dari banyak campuran digunakanlah Content Carbon Equivalent dengan cara membandingkan sifat mereka ke Carbon Plain Baja.

Kerugian menggunakan karbon polos dan paduan rendah baja adalah kekuatannya yang rendah.Dan adanya pertukaran antara kekuatan dan weldability

Apa perbedaan Baja (Steel) dan Stainless Steel ?

Perbedaan utama nya adalah ketahanan terhadap korosi karena adanya lapisan oksida yang kaya kromium yang terbentuk pada permukaan stainless steel. Ketika lebih dari sekitar 10% cromium ditambahkan ke baja biasa, oksida di permukaannya berubah dan lapisannya sangat tipis, hampir tak terlihat tetapi menjadi pelindung aktif di berbagai media korosif.

Stainless steel dapat dibagi menjadi :

1. Feritik stainless steel, bersifat magnetis, tidak mudah dilas, dan sering harus dipanaskan dan dilas dengan elektroda khusus.

2. Martensit stainless steel , bersifat magnetis, tidak mudah dilas, dan harus sering dipanaskan dan dilas dengan elektroda khusus.

3. Austenitik baja stainless, bersifat non magnetik dan cenderung menjadi yang paling stainless steel weldable.

Tempering

Warna Oksida baja yang sedang dilakukan tempering

Color Temperature oc

Pale Yellow 220

Straw 230

Golden Yellow 243

Brown 255

Brown Dappled with Purple 265

Purple 277

Dark Blue 288

Bright Blue 297

Pale Blue 321

Thursday, 3 November 2016

Praktikum 4 Bahan Bangunan Laut

Haloo semua, nama saya Elicohen Dima Sagala NIM 15515012. Sekarang saya sedang kuliah di prodi S1 Teknik Kelautan Institut Teknologi Bandung. Postingan ini merupakan laporan praktikum kuliah KL 2105 "Bahan Bangunan Laut" dengan dosen Alamsyah Kurniawan, Ph.d

Analisis dan Hasil

Praktikum No.11 : Pengujian Kekuatan Hancur Beton

Praktikum kali ini adalah uji tekan beton pada usia 7 hari. Beton yang diuji adalah K-250 yang artinya memiliki kuat tekan 25 MPa atau 250 kg/cm2

Tujuan

Menentukan kekuatan tekan beton yang telah mengalami

curring dan capping terlebih dahulu.

Alat dan Bahan

Alat :

1.

Universal

Testing Machine (UTM) dengan kapasitas 100 ton

Bahan :

1. Dua

buah Beton silider

Prosedur Penelitian

1. Ambil

beton silinder dari tempat perawatan

2. Letakkan

benda uji pada mesin tekan secara sentris

Gambar 1.1 Peletakan beton silinder dalam UTM

3. Jalankan

mesin uji tekan. Tekanan harus dinaikkan berangsur-angsur dengan kecepatan

berkisar antara 4 kg/cm2 sampai 6 kg/cm2

Gambar 1.2. Pengukuran tekanan pada UTM

4. Lakukan

pembebanan sampai benda uji hancur dan catatlah beban maksimum yang didapat

benda uji selama test,

Gambar 1.3. Beton setelah mengalami uji tekan

5. Lakukan

langkah 1-4 sebanyak 2 kali (pada 2 beton silinder)

Analisis dan Hasil

Kuat tekan beton (N/mm2) = P/A

P = Gaya maksimum (N)

A = Luas permukaan beton (mm2)

Dalam perhitungan kali ini ditambahkan nilai koefisien. Penambahan ini disebabkan karena kuat tekan beton maksimal berada pada umur 28 hari. Maka pada uji tekan pada umur selain 28 hari diberikan faktor koefisien, sehingga

Keterangan :

umur 3 hari , koefisiennya 0.4

umur 7 hari , koefisiennya 0.65

umur 14 hari , koefisiennya 0.88

umur 28 hari , koefisiennya 1

Dilihat dari perhitungan diatas, nilai rata-rata kekuatan beton yang diuji adalah 17. 67 MPa. Terdapat perbedaan hasil uji dengan hasil yang diharapkan (teoritis) yakni 25 MPa. Beberapa faktor yang bisa mempengaruinya adalah :

1. Kurang teliti dalam perhitungan awal.

2. Kesalahan/ error dalam menyampurkan mix design (adukan bahan kurang padat) atau komposisinya yang kurang tepat

3. Adanya penambahan air dalam pembuatan beton silinder (2 kg)

4. Nilai koefiesien yang tidak mungkin sama bagi semua beton

5. Kurang ketelitian dalam melihat nilai uji tekan pada UTM.

Praktikum 4 Bahan Bagunan Laut

Haloo semua, nama saya Elicohen Dima Sagala NIM 15515012. Sekarang saya sedang kuliah di prodi S1 Teknik Kelautan Institut Teknologi Bandung. Postingan ini merupakan laporan praktikum kuliah KL 2105 "Bahan Bangunan Laut" dengan dosen Alamsyah Kurniawan, Ph.d

Praktikum

no.10 : Capping Beton Silinder

Tujuan

Mempersiapkan specimen beton silinder untuk mendapat

distribusi beban aksialyang merata ke seluruh bidang tekan silinder pada saat

pengujian kuat tekan beton

Alat dan Bahan

Alat :

1. Cetakan

capping yang memiliki ukuran sesuai

dengan dimensi specimen

2. Alat

untuk mencairkan belerang yang dilengkapi dengan pemanas api

Bahan :

1. Senyawa

Capping

2. Beton

Silinder

Prosedur Praktikum

1. Siapkan

serbuk belerang atau senyawa capping, pemanas dengan suhu sampai 1300C

(2650F) dan thermometer logam untuk memeriksa suhu

2. Lelehkan

serbuk belerang atau senyawa capping

Gambar 1.1. Serbuk belerang dipanaskan

3. Setelah

menjadi cair, aduk belerang atau senyawa capping sebelum dituangkan kedalam

cetakan capping

Gambar 1.2. Menyiapkan cetakan capping

4. Tuangkan

belerang cair kedalam cetakan kemudian letakkan beton silinder dengan kedua

tangan diatasnya. Pastikan ujung silinder beton sebelum diletakkan dalam

cetakan dalam keadaan kering

Gambar 1.3. Letakkan beton silinder di atas cetakan capping

5. Langkah

ke 4 harus dilakukan dengan cepat sebelm sulfur cair membeku

6. Ketebalan

capping harus sekitar 3 mm dan tidak melebihi 8 mm

7. Sebelum

dilakukan uji kuat beton, capping didiamkan selama 1 hari

Gambar 1.5. Beton yang selesai di capping

Monday, 31 October 2016

Haloo semua, nama saya Elicohen Dima Sagala NIM 15515012. Sekarang saya sedang kuliah di prodi S1 Teknik Kelautan Institut Teknologi Bandung. Postingan ini merupakan laporan praktikum kuliah KL 2105 "Bahan Bangunan Laut" dengan dosen Alamsyah Kurniawan, Ph.d

Praktikum no. 9 : Perawatan (Curing Beton Silinder)

Tujuan : Membantu berlangsungnya reaksi kimia yang terjadi antara senyawa pembentuk beton

Alat dan Bahan:

a. Alat :

1. Ruangan lembab dengan kelembaban relatif tidak kurang dari 95 %

2. Bak Curing (Bak berisi air kapur jenuh)

b. Bahan : Beton silinder

Prosedur praktikum

Setelah beton silinder dikeluarkan dari bekisting (Praktikum 3 Bahan bangunan laut), dilakukanlah curing dengan cara letakkkan beton ke bak curing

Praktikum no. 9 : Perawatan (Curing Beton Silinder)

Tujuan : Membantu berlangsungnya reaksi kimia yang terjadi antara senyawa pembentuk beton

Alat dan Bahan:

a. Alat :

1. Ruangan lembab dengan kelembaban relatif tidak kurang dari 95 %

2. Bak Curing (Bak berisi air kapur jenuh)

b. Bahan : Beton silinder

Prosedur praktikum

Setelah beton silinder dikeluarkan dari bekisting (Praktikum 3 Bahan bangunan laut), dilakukanlah curing dengan cara letakkkan beton ke bak curing

Gambar beton di dalam bak curing

Praktikum 3 Bahan Bangunan Laut

Haloo semua, nama saya Elicohen Dima Sagala NIM 15515012. Sekarang saya sedang kuliah di prodi S1 Teknik Kelautan Institut Teknologi Bandung. Postingan ini merupakan laporan praktikum kuliah KL 2105 "Bahan Bangunan Laut" dengan dosen Alamsyah Kurniawan, Ph.d

Praktikum kali ini adalah membuat beton dengan spesifikasi yang telah dicari pada praktikum sebelumnya (Praktikum no.8 : Rancangan campuran beton)

Alat dan bahan :

a. Alat

- Mesin molen

- Bekisting

- Vibrator

- Slump

b. Bahan : air, semen, agregat halus, agregat kasar

|

Tabel

1.1. Komposisi penyusun campuran beton

|

|||

|

Komposisi

Campuran Beton (K-250)

|

|||

|

1

|

Semen

|

17,404

Kg

|

|

|

2

|

Air

|

8,456

Kg

|

|

|

3

|

Agregat Kasar Kondisi Lapangan

|

30,958

Kg

|

|

|

4

|

Agregat halus Kondisi Lapangan

|

51,92

Kg

|

|

Prosedur praktikum

1. Siapkan bekisting dan oleskan oli ke dalam bekisting

Gambar 1.1. Bekisting

2. Siapkan dan timbang bahan yang diperlukan: Semen, air, agregat halus dan agregat kasar

Gambar 1.2. Menyiapkan dan menimbang Agregat kasar dan halus

3. Masukkan bahan-bahan ke dalam mesin molen dengan urutan agregat kasar, agregat halus, semen, dan air.

Gambar 1.3 Mesin molen

4. Nyalakan mesin molen dan biarkan semua bahan-bahan tercampur menjadi adonan beton

5. Aduk campuran (Dalam praktikum kali ini, ditambahkan 2 kg air )

8. Lakukan uji slump

Gambar 1.4. Cetakan dalam Slump test (Uji slump)

Gambar 1.5. Masukkan campuran ke dalam cetakan

Gambar 1.6. Lepaskan cetakan beton

Gambar 1.7. Ukur nilai Slump

9. Setelahnya masukkan campuran material beton ke dalam bekisting yang telah disiapkan

Gambar 1.8. Masukkan campuran beton ke bekisting

10. Padatkan dengan vibrator

Gambar 1.9. Padatkan campuran dengan vibrator

Gambar 1.10 Beton di dalam bekisting

11. Setelah satu hari, lepaskan beton dari bekisting

1

Subscribe to:

Comments (Atom)